什么是自由彎曲成形系統

對于金屬復雜彎曲構件,傳統的成形方法主要包括繞彎、拉彎、壓彎、推彎、輥彎等。但現有的這些彎曲方法適用于幾何形狀較簡單、彎曲半徑不連續變化的管材彎曲成形。對于空間彎曲構件或者彎曲半徑連續變化的復雜彎曲構件,則具有一定的局限性。

復雜空心構件的彎曲構件,需要應用諸多算法進行彎曲變形規律的系統研究。復雜構件的三維自由彎曲成形技術是將多軸聯動控制技術與傳統管材彎曲成形技術相結合,能實現管材、型材、線材在各種彎曲半徑條件下的精確無模彎曲成形,對傳統金屬構件彎曲成形技術形成了巨大的挑戰。

三維自由彎曲成形技術是塑性成形領域近年來的一項重要的技術創新,通過在自由彎曲過程中彎曲模具的精確多軸控制,幾乎允許實現任意的彎曲角度,并且可以自由定義彎曲半徑。

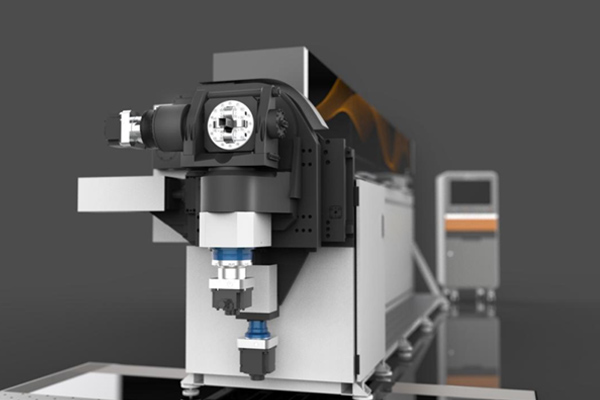

圖片來源: Freeform Tube Bender

三軸、五軸等管材三維自由彎曲成形技術的原理

1 三軸自由彎曲成形系統原理

該系統主要由彎曲模、球面軸承、導向機構和推進機構4 部分組成,其中彎曲模與球面軸承相接觸的球面半徑相同。其工藝原理是:管材在推進機構的連續推動作用下依次通過導向機構和彎曲模,在管材通過彎曲模時,球面軸承在X/Y 平面內作偏心運動,而彎曲模隨著球面軸承的偏心運動發生轉動,當球面軸承在X/Y 平面內偏離平衡位置為u 時,管材在彎曲部位產生偏心距u,進而實現彎曲成形。

隨著Z 軸方向的送料,管材逐漸彎曲出較大的彎曲角。偏心距u 的大小決定了彎曲半徑R 的大小,當u很大時,彎曲半徑R 將會很小。從彎曲模球心到導向機構前端之間在Z向的距離為A,當A 值大小超過正常范圍時,即使u 值很大,同樣無法彎曲出較小的彎曲半徑。在三軸自由彎曲系統中,管材在彎曲時受到軸向推進機構所施加的推力PL 和球面軸承所施加的彎曲力Pu。在PL 和Pu的共同作用下產生彎矩M,使管材發生彎曲。

2 五軸自由彎曲系統原理

五軸自由彎曲系統基本原理與三軸相同,即通過推進機構軸向送料與彎模的平動和轉動過程相結合來彎管,而彎曲模的主動運動軌跡則決定了彎管的形狀。

五軸自由彎曲系統與三軸自由彎曲系統差別

三軸自由彎曲系統中彎曲模隨著球面軸承的運動而運動,其運動自由度受到一定限制,在彎管過程中彎曲模通常無法保持與管材截面的實時垂直,進而導致彎曲后的管材截面畸變程度較大,表面質量較差。同時,由于三軸自由彎曲系統中彎曲模只能隨球面軸承的運動而轉動,自由度較小,因此其所能彎曲的構件幾何構型復雜程度也受到限制。

而五軸自由彎曲系統除了可以實現彎曲模在X、Y 向以及推進機構在Z 向的運動之外,還可以實現彎曲模繞著自身身軸線的α 角度轉動,以及繞著管材軸線方向的β角度轉動。

彎曲模在α 和β 角度上的主動轉動使得:

(1)彎曲過程中可以通過彎曲模轉動角度隨彎管形狀的主動調整,實現彎曲模與管材截面在成形部位始終保持垂直,進而提高管材彎曲的表面質量,減小截面畸變率;

(2)彎曲模的多自由度運動可以滿足更加復雜構型的空心構件的彎曲過程。五軸自由彎曲成形系統具有更加柔性的特點,因此其彎曲模形式可以根據坯料的不同而更換,能滿足多種構件的彎曲成形,如管材、棒材、線材、型材等,其中空心構件的截面可以是復雜或異形截面。

結束語

復雜空心彎曲構件在航空器或航空發動機的燃油、滑油、環控等管路系統中具有廣泛的應用,主要承擔各種重要介質的輸送。利用三維自由彎曲成形技術彎曲構件,具有成形精度高、成形質量高等特點。金屬管材彎曲構件廣泛應用在航空航天、汽車、 艦船、石化、建筑以及其他民用工業等領域。